En este artículo abordaremos una de las preguntas que recibimos más frecuentemente, y que tiene que ver con como combinar los diferentes equipamientos que fabricamos en Rial para montar una línea de fabricación de DVH (doble vidriado hermético).

Almacenamiento y traslado

El primer paso es contar con un equipo que nos permita ingresar la materia prima a nuestro depósito, y para mover paquetes completos de vidrio es recomendable usar una pinza lateral.

Para mantener un almacén de materia prima ordenado, con los paquetes de vidrio separados según sus características o medidas y sobre todo para aprovechar bien el lugar disponible, un clasificador es la opción que permite optimizar el espacio y a su vez tener un acceso fácil y rápido. Hay modelos que van desde 1 hasta 3 paquetes por cuerpo y constituyen una opción excelente y de gran capacidad de almacenaje.

Dentro de las variedades que se ofrecen, el clasificador de 2,5×4,0m es una de las más elegidas, ya que su tamaño permite almacenar hojas standard de 2,5×3,6m y también algunas medidas especiales o extendidas hasta los 4m.

Ahora bien, una vez que tenemos nuestra materia prima bien organizada, necesitamos moverla para iniciar el proceso de producción, y para esto podemos usar uno o varios caballetes móviles que a su vez también sirven como almacenamiento intermedio y una pinza para grúa que es un equipo económico y que no necesita de electricidad ni conexiones ya que actúa por la misma fuerza de gravedad.

Corte

Una vez que seleccionamos la plancha de vidrio que debemos cortar, necesitaremos una mesa de corte que las hay en muchas combinaciones de niveles de equipamiento y medidas, pero podemos recomendar nuestra mesa básica para hoja estándar que está montada sobre ruedas, es capaz de bascular hasta ponerse en forma casi vertical, y tiene 2 reglas de quiebre.

Para alimentar estas mesas de corte, lo ideal es contar con un caballete de caída libre para darle más agilidad y seguridad a nuestro proceso ya que su diseño está pensado justamente para dejar caer el vidrio sobre la mesa sin riesgos en cuestión de segundos.

Pulido de bordes

En el corte se generan micro grietas o fisuras apenas visibles en el vidrio que a futuro pueden generar roturas espontáneas, sobre todo en aquellos vidrios expuestos a la intemperie y que sufren variaciones de temperatura. Para darle una solución a este problema, debemos pulir los cantos filosos que deja el corte usando un simple proceso de lijado. Para esta operación recomendamos usar una lijadora de bandas cruzadas que es capaz de pulir ambos bordes en forma simultánea, proporcionando rapidez y agilidad.

Es muy recomendable complementar este equipo con una mesa de esferas como apoyo y un decantador para recircular el agua en caso de utilizarse para lijado húmedo.

Lavado

El siguiente proceso a realizarse es el lavado del vidrio, para lo cual se utiliza una lavadora vertical que se encarga de resolver todo el proceso, incluyendo cepillado en varias etapas, agua a temperatura regulable, enjuague, secado y la inspección final que es muy importante para verificar la limpieza correcta del mismo. Una dato complementario de consideración es que el agua debe ser libre de minerales que manchen el vidrio, para lo cual también se recomienda usar agua tratada previamente por ósmosis inversa.

Armado

Una vez que nuestros vidrios están lavados, podemos almacenarlos en un caballete y moverlo con algunas de nuestras ventosas para grúa para continuar con el armado del DVH el cual se realiza en una mesa de sellado especialmente diseñada para realizar esta operación sobre esferas que permiten mover libremente el vidrio y con sistemas de vacío para fijación y con capacidad para bascular para poner el vidrio en forma vertical.

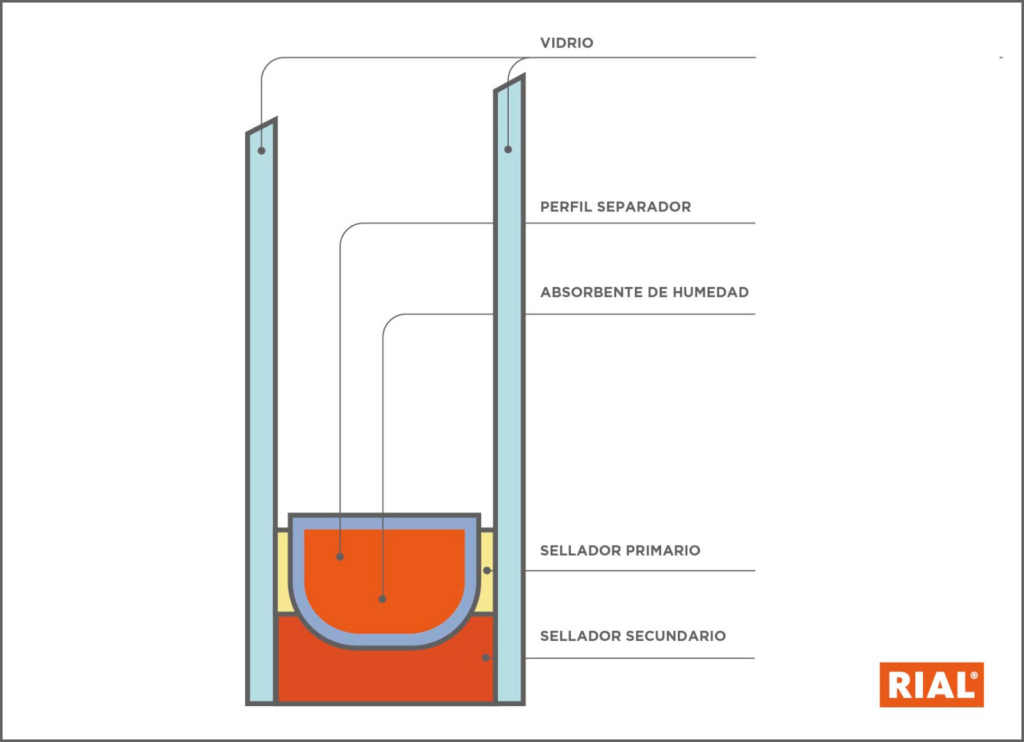

El DVH es una unidad compuesta por dos o más vidrios planos paralelos separados entre sí por un espaciador, que quedan herméticamente sellados a lo largo de todo su perímetro y que encierra en su interior una cámara estanca de aire.

Prensado

Cuando ya tenemos nuestro doble vidrio armado con cordón flexible (espaciador de borde caliente de doble sellado) debemos darle presión y temperatura para asegurar un sellado duradero y de alto rendimiento, y en este punto del proceso podemos optar por una prensa Mini-truseal para producciones pequeñas o una prensa horizontal para series de mayor volumen.

Sellado secundario

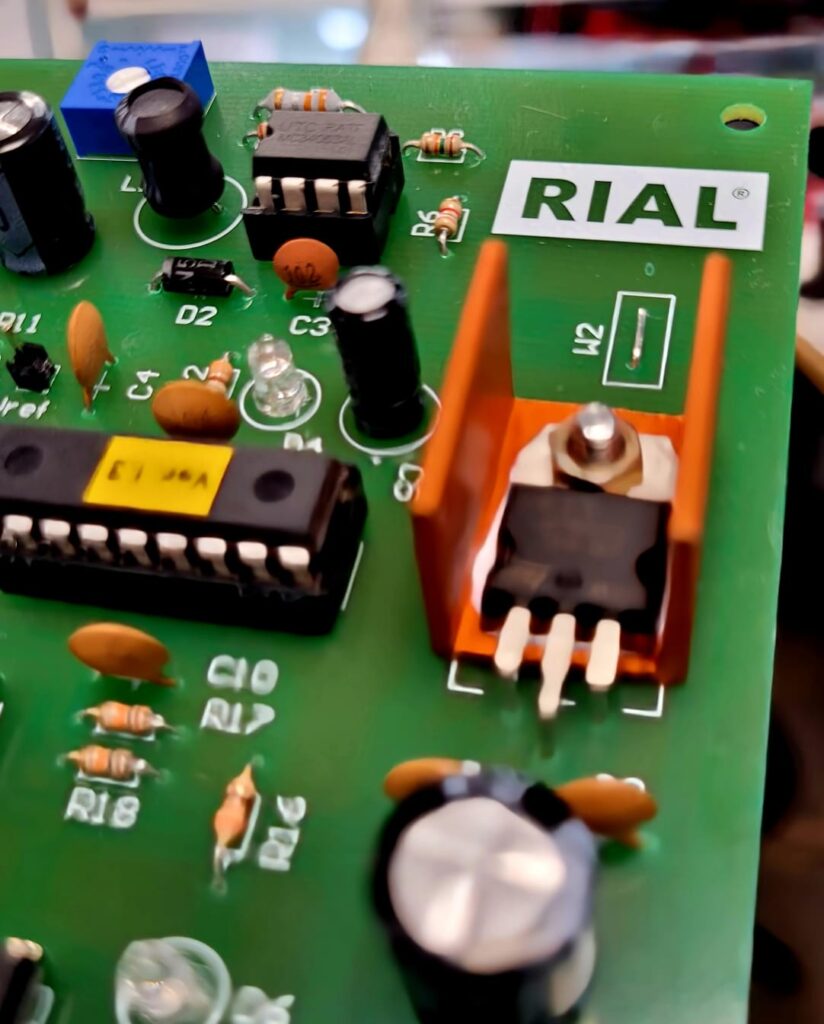

Una vez que realizamos el prensado caliente, es momento del doble sellado mediante la aplicación de hotmelt utilizando una extrusora con capacidad suficiente para aplicar el sellante termoplástico que para su correcta adherencia debe mantener la temperatura constante dado que es de muy rápida solidificación. Nuestra extrusora de hotmelt posee 4 controles de temperatura y asegura una aplicación continua gracias al control electrónico de flujo.

Almacenamiento final

Finalmente, el DVH debe almacenarse en caballetes y para su movimiento hemos diseñado una ventosa contrapuesta para mover piezas grandes y ya quedan listos para ser trasladados a su lugar de instalación.